Operational process

1

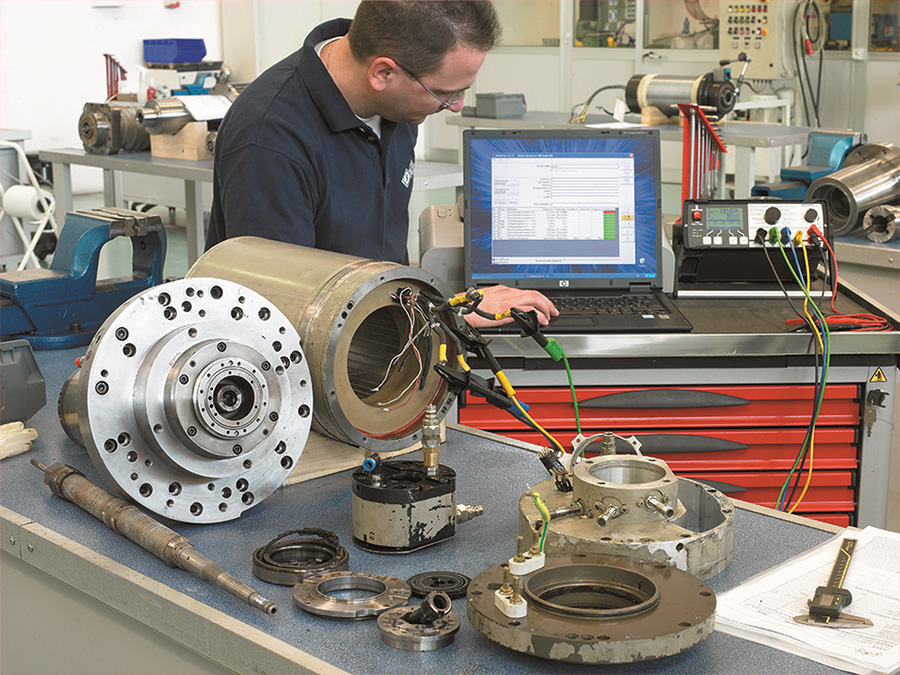

Disassembly

- Spindles and electrospindles disassembly

- Motor and electric checks

- Failure analysis

- Components measurement

- Issue of the technical report

- Spindle’s repair quotation

3

Damaged parts reconditioning and grinding

- Bearings support’s grinding.

- Finishing grinding of the front and rear bearings support, after the chromium plating.

- Finishing grinding of the taper toolholder, after the chromium plating.

- Rebuild of new parts, if needed.

5

Balancing

- Balancing of all rotating parts before the assembly, and issue of its balancing certificate. During the spindle/electrospindle’s running phase, an additional dynamic balancing is done.

2

Measurement

- Components measurement in the thermostatic chamber using CMM machines

- Listing of the suggested corrective actions for the reconditioning or repair of the spindle/electrospindle’s parts that are damaged/out of tolerance

6

Assembly

- Testing and measurement of all parts that have been reworked or replaced during the reconditioning or repair.

- Ultrasonic cleaning of all spidle/elecrospindle’s components.

- Mechanic assembly and electric wiring of the electrospindle.

1

Smontaggio

- Smontaggio dei mandrini

- Controllo del motore e delle parti elettriche

- Analisi del guasto

- Misurazione dei particolari

- Redazione del rapporto tecnico

- Preventivazione della riparazione del mandrino

2

Misurazione

- Misurazione di tutti i particolari in camera termostatica con l’utilizzo di macchine CMM e successiva definizione delle azioni e lavorazioni necessarie per la revisione o riparazione dei particolari del mandrino/elettromandrino danneggiato o fuori tolleranza

3

Ripristino particolari danneggiati e rettifica

- Rettifica delle battute di appoggio dei cuscinetti.

- Rettifica di finitura delle sedi dei cuscinetti dopo la cromatura.

- Rettifica di finitura del cono dell’attacco utensile dopo la cromatura.

5

Equilibratura

- Equilibratura di tutte le parti rotanti prima del montaggio ed emissione del relativo certificato di equilibratura. Durante la fase di rodaggio del mandrino o dell’ elettromandrino viene eseguita un’ulteriore equilibratura dinamica.

6

Montaggio

- Collaudo e misurazione di tutti i particolari rilavorati o sostituiti durante la revisione o la riparazione.

- Lavaggio ad ultrasuoni di tutti i componenti del mandrino.

- Montaggio meccanico e cablaggio elettrico dell’ elettromandrino.

7

Rodaggio

- Rodaggio dei mandrini / elettromandrini in ambiente termostatico su banchi prova appositamente attrezzati con la rilevazione e la registrazione dei dati di temperatura e di vibrazione.

- Rodaggio computerizzato in ambiente termostatico con la rilevazione e la registrazione dei dati di velocità, temperatura e vibrazione.

8

Collaudo meccanico

- Controllo dell’errore di rotazione dell’attacco utensile.

- Controllo dell’errore di rotazione con asta a 300 mm.

- Controllo della forza di trattenimento dell’utensile.

- Taratura della ruota fonica.

- Controllo e registrazione computerizzata dei parametri elettrici del motore mandrino.